powersupply schrieb:

@Stiffler

Da Du immer das Zünden anführst: Redest Du von einem Elektrodeschweißgerät oder von einem Schutzgasschweißgerät. Um letzteres handelt es sich hier.

Jaja, das habe ich schon mitbekommen

Da aber Trambahner_2013 keine HF-Zündung verbaut, mit welcher mittels Hochspannung ein Funke erzeugt wird, welcher wiederum dann den Lichtbogen aufbaut, wird der Lichtbogen so wie beim Elektrodenschweißen aufgebaut, nämlich durch Kontakt des Schweißdrahts mit dem Schweißobjekt. Sprich: man muss einen Kontakt herstellen, und diesen dann wieder lösen, damit der fließende Strom den Lichtbogen aufbauen kann. Die Spannung am Lichtbogen ist beim MIG/Mag allerdings eine Spur geringer.

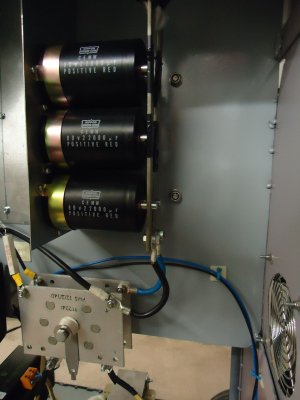

Durch eine große Kapazität wird genau dieses Lösen erschwert, da der Kondensater seine Ladung bei diesem Kontakt abgibt. Die Energie wird dann am hochohmigsten Punkt, der Schweißstelle verbraten. Die Energie die in kürzerster Zeit an der Schweißstelle kann sich jeder mit W=0,5*C*U² ausrechnen. Schweißdraht und Objekt verschweißen sich und lassen sich nicht mehr lösen.

Verbessern kann man das mit einer Drossel, die verhindert, dass sich die Kondensatoren sprunghaft entladen (was für deren Lebensdauer sehr zu empfehlen ist...). Nur: ist diese zu klein, zu wenig Induktivität bzw. geht sie in Sättigung, passiert das oben Beschriebene. Ist sie zu groß, baut sich der Lichtbogen auch nur sehr schwer auf, da nur ungenügend Strom nachgeliefert wird.

Es müssen daher Kondensatoren und Drossel abgestimmt sein, was zuhause im stillen Kämmerchen mit einem Handmultimeter nicht gehen wird. Es sei denn man hat einen voll ausgestateten Laborplatz zuhause... ich hab das nicht.

Allerdings hab ich in der Firma sowas. Und da war ich zum Glück nicht der erste der sich ein Schweißgerät gebaut hat, konnte somit auf reichlich Erfahrung zugreifen. Viel hilft nicht immer viel

Wo rohe Kräfte sinnlos walten

ist so ein Spruch von uns...

Aber ich lasse mich gerne eines besseren belehren.