J

Janik

Moderator

- Registriert

- 02.01.2006

- Beiträge

- 3.896

- Ort

- Mittelhessen

- Ort

- Mittelhessen

- Beruf

- Maschinenbautechniker, gelernter Konstruktionsmechaniker und Schweißer

Hallo,

wir haben hinter der Garage ein massives Betonfundament ca. 2mx1,2m von einem ehemaligen Gastank.

Dieses Fundament ist derzeit noch ungenutzt.

Eventuell habe ich demnächst einen großen, massiven Schraubstock über und da kam mir die Idee, auf diesem Platz eventuell einen kleinen Richt- und Umformplatz einzurichten.

Gedacht wäre es, auf diesem Platz Brennzuschneiden, Bauteile nach dem Schweißen zu richten oder Teile im Schraubstock zu biegen.

Der Platz liegt im Freien in einer Rasenfläche, das massive Betonfundament ist meiner Meinung nach Ideal für solche groben Arbeiten. Eben ein Arbeitsplatz für grobe und dreckige Arbeiten, die man in der Werkstatt nicht machen möchte.

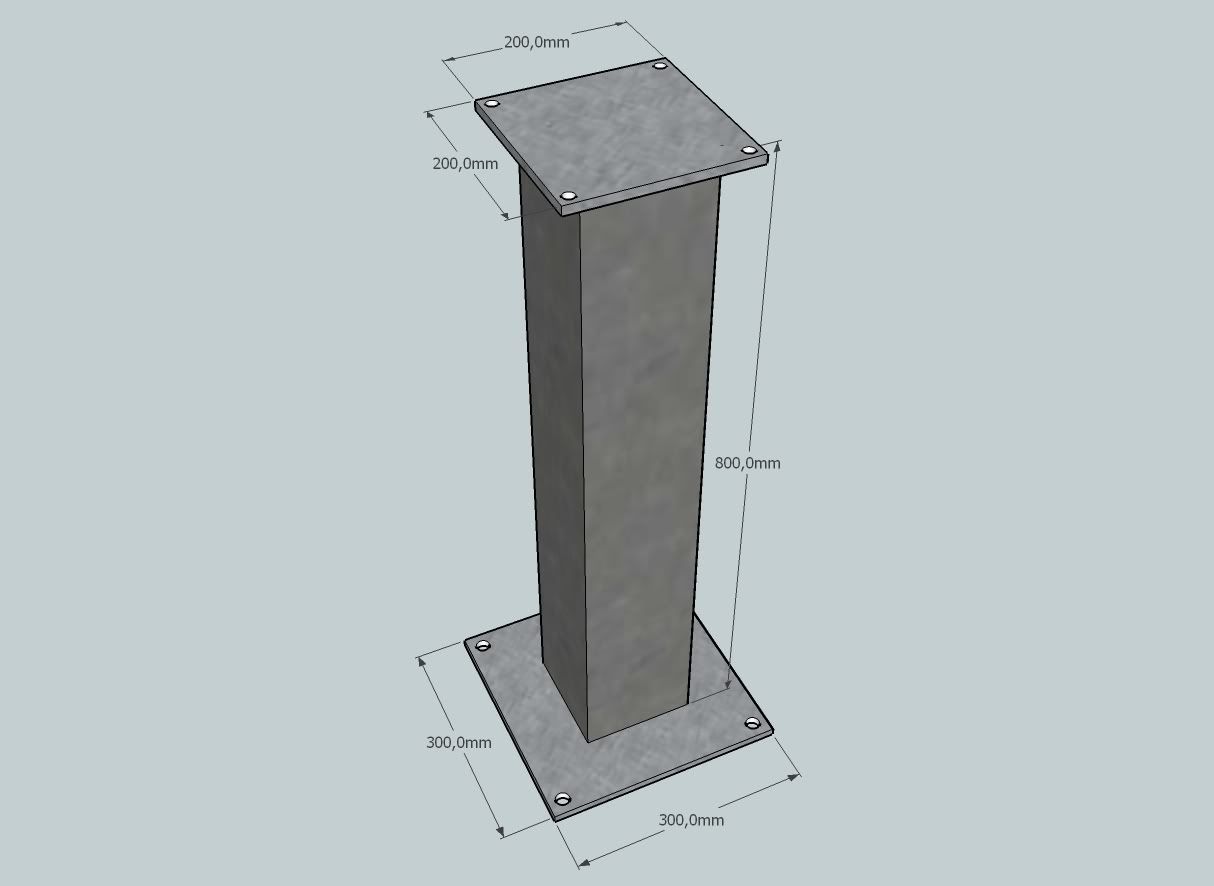

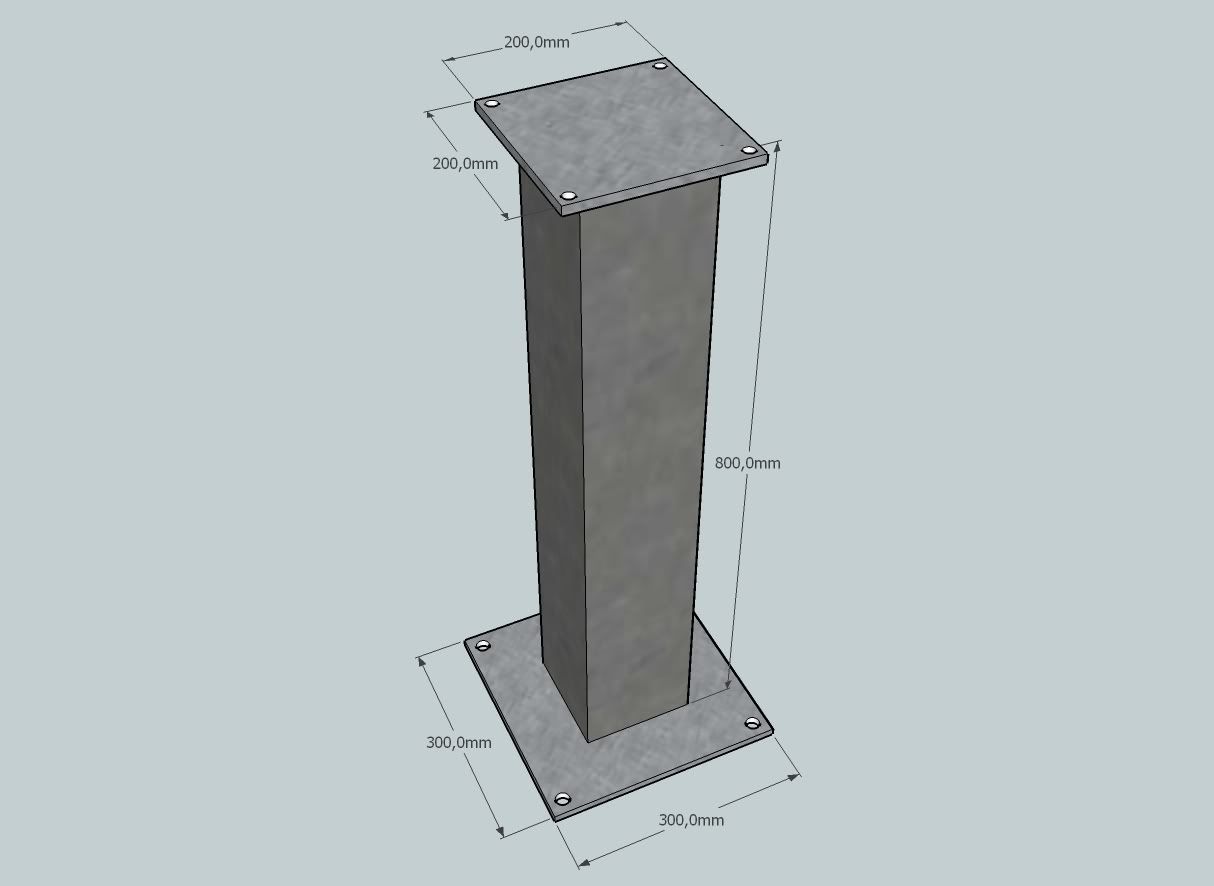

Nun will ich ja den Schraubstock in einer angenehmen Arbeitshöhe haben und da dachte ich an einen kleinen Sockel, wie ich Ihn hier mal konstruiert habe

Auf diesem Sockel könnte man z.B. bei Bedarf den großen Schraubstock oder vielleicht einen kleinen Amboss montieren.

Oder vielleicht als Anbauteil einen kleinen Rost zum Brenn- oder Plasmaschneiden

Für die beiden Platten würde ich 10mm-15mm starkes Stahlblech verwenden, je nachdem was ich günstig oder für lau bekomme.

Nur bei dem Profil zwischen den beiden Platten bin ich mir noch unsicher, was hier besser geeignet ist?

Entweder ein Rechteckrohr, sagen wir mal 120x120mm oder eher ein Stück IPB Träger?

Beides könnte ich irgendwie in der Firma organisieren.

Mir gehts darum, welches Profil der Belastung beim Umformen im Schraubstock besser standhält und sich dabei nicht verdreht

Ich würde das ganze übrigens mit Gewindestangen M18 mit Verbundmörtel eingeklebt an der Fundamentplatte verschrauben Der Sockel würde immer draußen stehen bleiben, bei Bedarf würde dann entweder der Schraubstock oder ein kleiner Amboss oder eine Richtplatte montiert werden

Der Sockel würde immer draußen stehen bleiben, bei Bedarf würde dann entweder der Schraubstock oder ein kleiner Amboss oder eine Richtplatte montiert werden

Was meint Ihr dazu?

wir haben hinter der Garage ein massives Betonfundament ca. 2mx1,2m von einem ehemaligen Gastank.

Dieses Fundament ist derzeit noch ungenutzt.

Eventuell habe ich demnächst einen großen, massiven Schraubstock über und da kam mir die Idee, auf diesem Platz eventuell einen kleinen Richt- und Umformplatz einzurichten.

Gedacht wäre es, auf diesem Platz Brennzuschneiden, Bauteile nach dem Schweißen zu richten oder Teile im Schraubstock zu biegen.

Der Platz liegt im Freien in einer Rasenfläche, das massive Betonfundament ist meiner Meinung nach Ideal für solche groben Arbeiten. Eben ein Arbeitsplatz für grobe und dreckige Arbeiten, die man in der Werkstatt nicht machen möchte.

Nun will ich ja den Schraubstock in einer angenehmen Arbeitshöhe haben und da dachte ich an einen kleinen Sockel, wie ich Ihn hier mal konstruiert habe

Auf diesem Sockel könnte man z.B. bei Bedarf den großen Schraubstock oder vielleicht einen kleinen Amboss montieren.

Oder vielleicht als Anbauteil einen kleinen Rost zum Brenn- oder Plasmaschneiden

Für die beiden Platten würde ich 10mm-15mm starkes Stahlblech verwenden, je nachdem was ich günstig oder für lau bekomme.

Nur bei dem Profil zwischen den beiden Platten bin ich mir noch unsicher, was hier besser geeignet ist?

Entweder ein Rechteckrohr, sagen wir mal 120x120mm oder eher ein Stück IPB Träger?

Beides könnte ich irgendwie in der Firma organisieren.

Mir gehts darum, welches Profil der Belastung beim Umformen im Schraubstock besser standhält und sich dabei nicht verdreht

Ich würde das ganze übrigens mit Gewindestangen M18 mit Verbundmörtel eingeklebt an der Fundamentplatte verschrauben

Was meint Ihr dazu?