P

Papajupe

@Raubsau da hast du recht.

Es geht auch nur um das Wirkprinzip und da ist es völlig egal ob nun Lötzinn von der Rolle hast oder Stangenzinn

Ich Liefere mal ein Bild nach wo man gut sieht das der Rost dort sitzt wo das Zinn nicht hinkommt. Sprich man dürfte mit Sandstrahlen dort auch nicht wirklich hinkommen da die Körnung vom Strahlgut unter 0,3mm liegen muss.

Und da der Luftstrom paralell zur Oberfläche ist dürfte auch kaum Rost abgetragen werden.

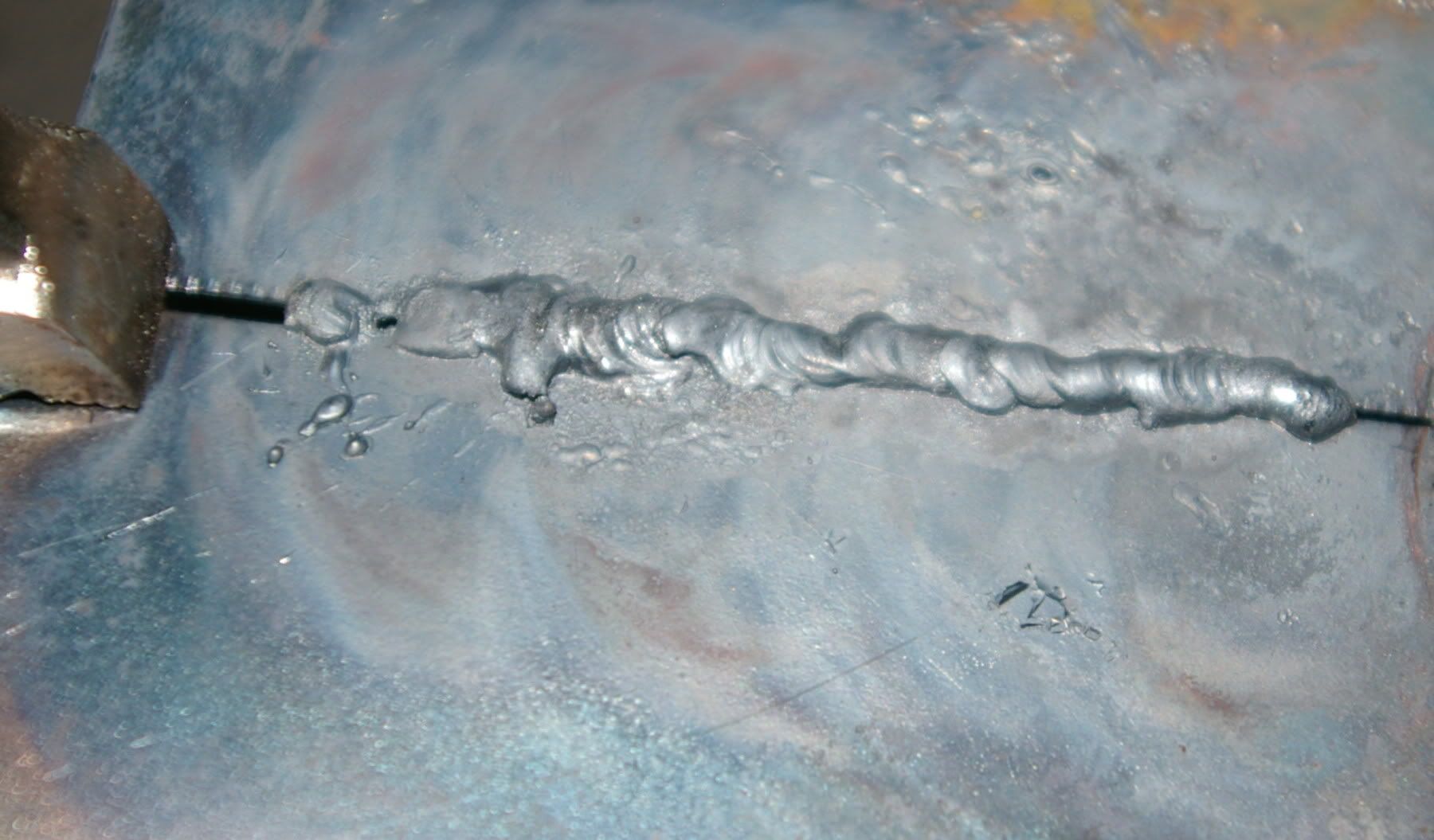

Bei dem Bild oben sieht man ganz gut das eine Fuge oder wie hier ein Scheibenrahmenblechfalz von aussen Rostfrei aussehen kann. Aber im inneren sich schon der Rost ausgebreitet hat.

Beim Löten von dem Probestück ging es mir darum zu Schauen ob es überhaupt Sinn macht eine fast unbehandelte Fuge oder einen Blechfalz vom Scheibenrahmen zu Verzinnen. Die Blechstücke die ich Verwendet habe sind Rostfrei und das Zinn ist nicht durch die ganze Fuge durchgesackt.

Aus meiner Sicht macht es keinen Sinn da irgendwas mit Zinn zu versuchen.

Es geht auch nur um das Wirkprinzip und da ist es völlig egal ob nun Lötzinn von der Rolle hast oder Stangenzinn

Ich Liefere mal ein Bild nach wo man gut sieht das der Rost dort sitzt wo das Zinn nicht hinkommt. Sprich man dürfte mit Sandstrahlen dort auch nicht wirklich hinkommen da die Körnung vom Strahlgut unter 0,3mm liegen muss.

Und da der Luftstrom paralell zur Oberfläche ist dürfte auch kaum Rost abgetragen werden.

Bei dem Bild oben sieht man ganz gut das eine Fuge oder wie hier ein Scheibenrahmenblechfalz von aussen Rostfrei aussehen kann. Aber im inneren sich schon der Rost ausgebreitet hat.

Beim Löten von dem Probestück ging es mir darum zu Schauen ob es überhaupt Sinn macht eine fast unbehandelte Fuge oder einen Blechfalz vom Scheibenrahmen zu Verzinnen. Die Blechstücke die ich Verwendet habe sind Rostfrei und das Zinn ist nicht durch die ganze Fuge durchgesackt.

Aus meiner Sicht macht es keinen Sinn da irgendwas mit Zinn zu versuchen.