So mal ein paar Bilder von meinen Punktschweißübungen mit meiner selber gebauten Punktschweißdüse. Wenn ich wieder eine Bestellung rausschicke zum Schweißshop wird auch eine richtige Psd dabei sein

Als erstes habe ich mal Ausprobiert wie weit die "Drähte" über die Gasdüse heraus stehen müssen. Verschiedene Abstände ausprobiert wie folgt:

6mm, 5mm und 3mm Flachstahl zwischen Gasdüse und Probeblech gelegt. Und siehe da wie Gedacht und vorher mal kurz Ausgemessen sind es 5mm zwischen Gasdüse und Probeblech, denn die Stromdüse steht 3mm niedriger zur Gasdüse.

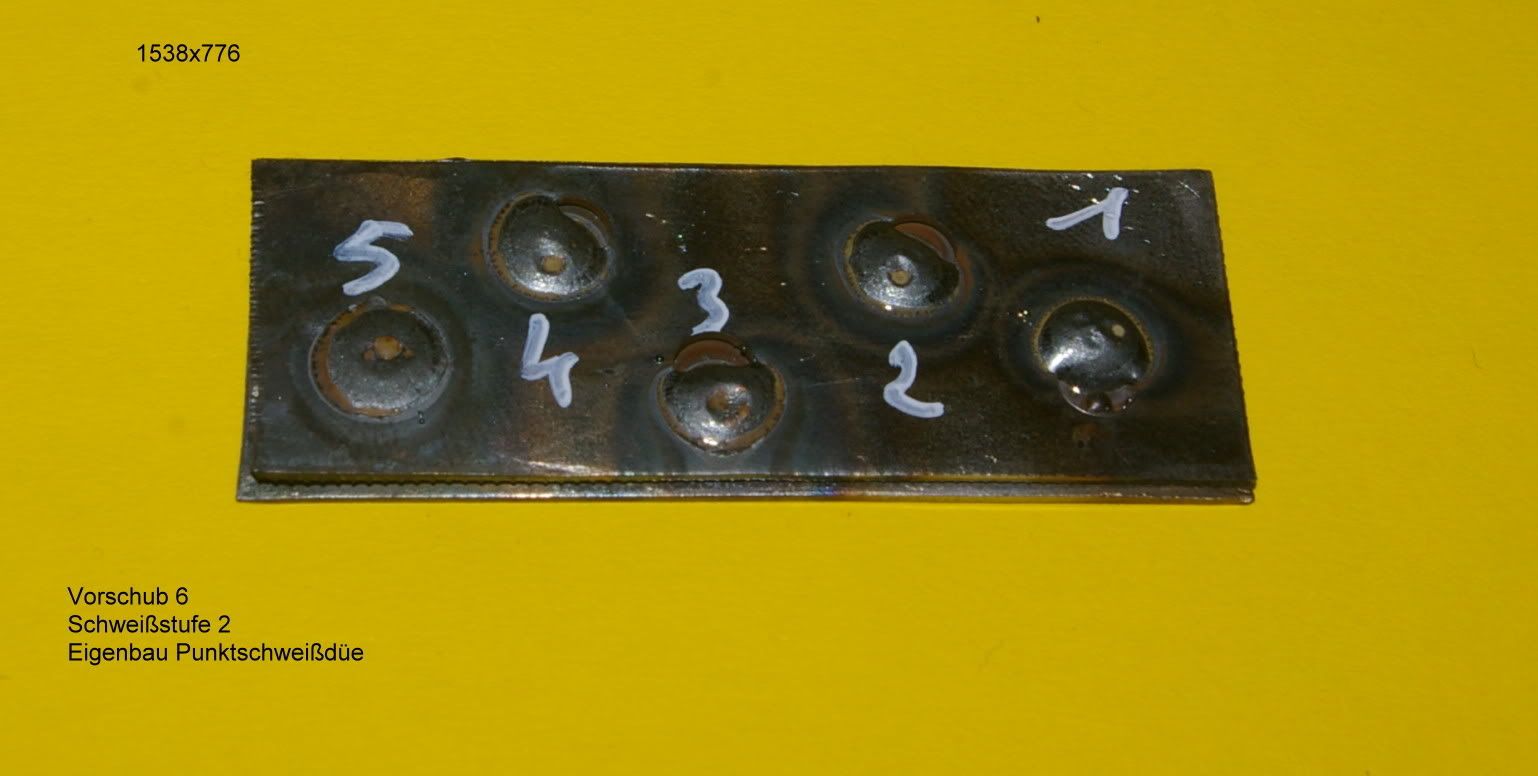

Mal zwei Bilder von dem Probeblech mit Vorder/hinterseite.

Man sieht recht gut das bei einen zu kleinen Abstand (3mm) der Durchbrand in das untere Blech recht dürftig ist.

Schweißstufe 2, Vorschub 6, 0,8mm Draht, beide Bleche 0,8mm bei einen 5mm Loch. Geschweißt mit dem EB 120-20.

So sieht die modifizierte Düse aus. Mit der Schlauchschelle ist es recht gut und einfach zu Punkten, da die Drähte sich nicht mehr Verschieben können.

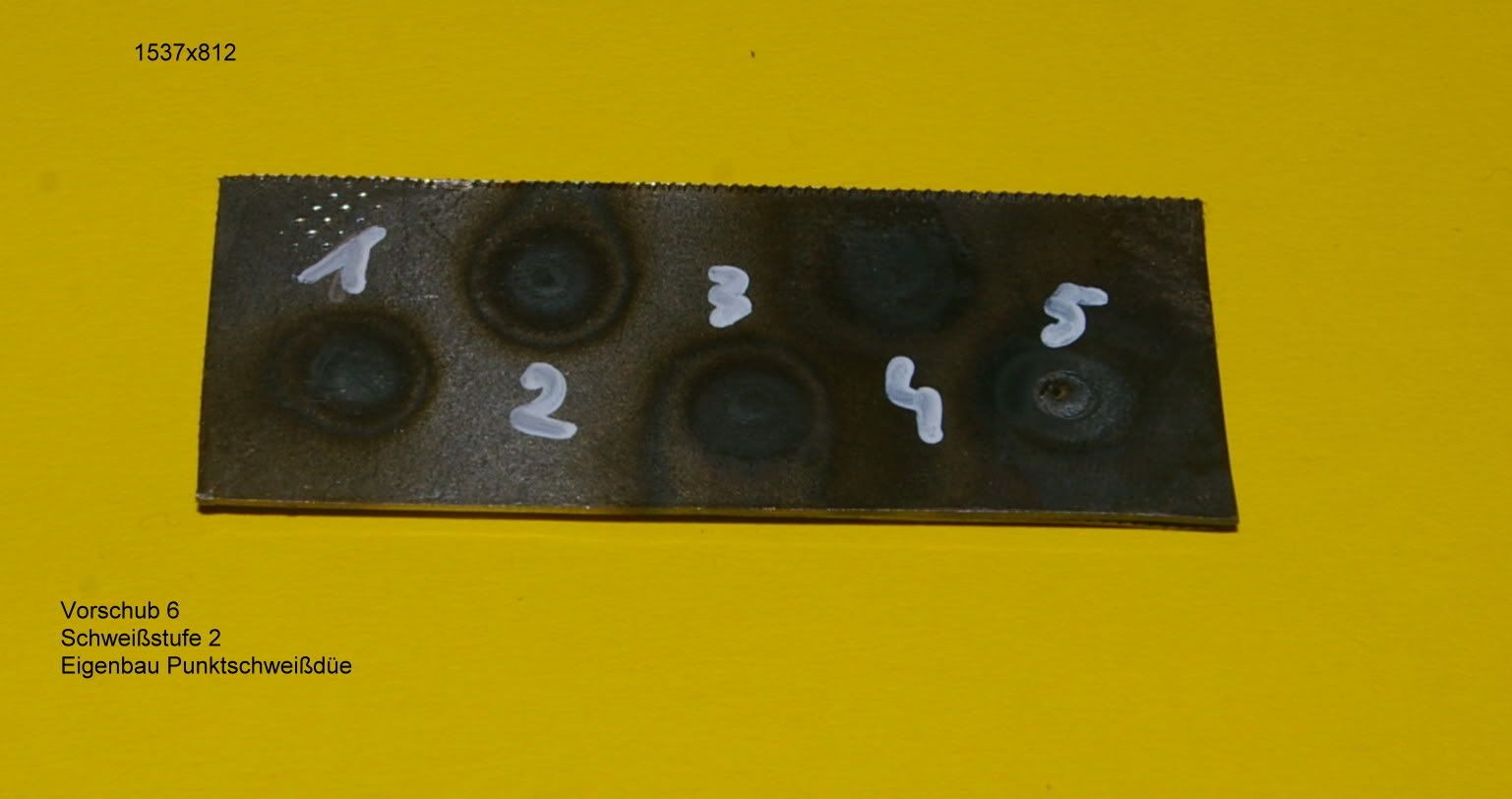

Und nochmal eine kleine Übung wo ich extra mal ein paar Fehler gemacht habe bei der Brennerhaltung oder Position.

Bei Punkt 1-4 entweder Brenner nicht in der neutralen Position, nicht in der Mitte oder beide Fehler zusammen.

Bei Punkt 5 in der neutralen Position und genau in der Mitte.

Schweißstufe 2, Vorschub 6, 0,8mm Draht, beide Bleche 0,8mm bei einen 5mm Loch. Geschweißt mit dem EB 120-20.

Vorder und Rückseite von der Probe.

Bei Punkt 1 ist die neutrale Position eingehalten aber der Schweissvorgang etwas zu kurz da fast kein Material durch gesackt ist. Aus der Mitte wie man gut auf der Vorderseite sieht.

Bei Punkt 2+3 auf der Rückseite erkennt man gut an den Anlauffarben das hier die Winkelfehler mit drin sind, aber in der Mitte begonnen wurde.

Bei Punkt 4 mit den Brenner aus der Mitte rausgerutscht.

Bei Punkt 5 alles Optimal. genau Mitte, neutrale Stellung vom Brenner, keine Bewegung und genau richtige Schweissdauer.

Die Fehler hatte ich vorher Festgelegt und mir Notiert, damit ich sie im Post richtig wiedergebe.

gruss Stefan