F

FireFighter122

- Registriert

- 14.11.2012

- Beiträge

- 7

- Ort

- Oesterreich

Hallo

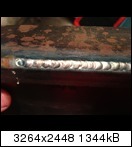

ich bin gerade beim üben von wig schweißen und habe immer so einen hässlichen einbrand das dann aussieht wie abgebissen wie kann ich das ändern ? schweiße ein 2mm blech mit einer 2.4 nadel

zur zweiten frage :

ich habe ein gebogenes rohr das ich gerne in niro nachbauen möchte nur wie bestimme ich wie viele ° die biegung hat und das zweite ist ich habe keine biegemaschiene muss das rohr also mit der richtigen gerung schneiden und wieder zusammenschweißen nur wie berechne ich das ?

mfg

ich bin gerade beim üben von wig schweißen und habe immer so einen hässlichen einbrand das dann aussieht wie abgebissen wie kann ich das ändern ? schweiße ein 2mm blech mit einer 2.4 nadel

zur zweiten frage :

ich habe ein gebogenes rohr das ich gerne in niro nachbauen möchte nur wie bestimme ich wie viele ° die biegung hat und das zweite ist ich habe keine biegemaschiene muss das rohr also mit der richtigen gerung schneiden und wieder zusammenschweißen nur wie berechne ich das ?

mfg

Die 1,6mm Nadel hätte man sich also eigentlich sparen können

Die 1,6mm Nadel hätte man sich also eigentlich sparen können