powersupply

- Registriert

- 10.04.2005

- Beiträge

- 18.840

- Ort

- Zentrales_Baden-Württemberg

- Beruf

- Instandhalter

Hallo Zusammen

In diesem Beitrag will ich Euch meine neue Akku Teststation und in der Folge neue Akkumessungen vorstellen.

Eckdaten:

Spannung bis ca 100V

Strom bis 250A bei ca 15V bzw 120A bei ca 30V

Zweikreisige Wasserkühlung mit Wärmetauscher für etwa 3,5kW Kühlleistung.

Innerer Kühlkreislauf mit eigenem kleinen Kühler für eine Kühlleistung von etwa 1,5kW

Das Gerät ist noch im Prototypenstadium weil ich noch mit kleineren Problemen wie Anzeige "0" bei nicht angeschlossener Quelle sowie ab Werk unzulänglich montierten Transistoren kämpfe die bei Spannungen >70V die Neigung haben durchzugehen.

Die Stromanzeige wurde mit einem Messwiderstand 100A/300mV der Klasse ,05 kalibriert.

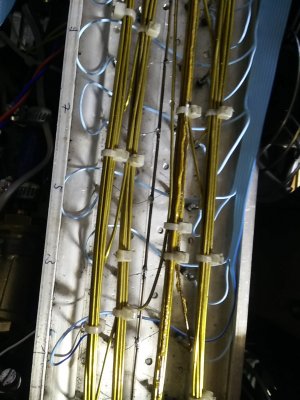

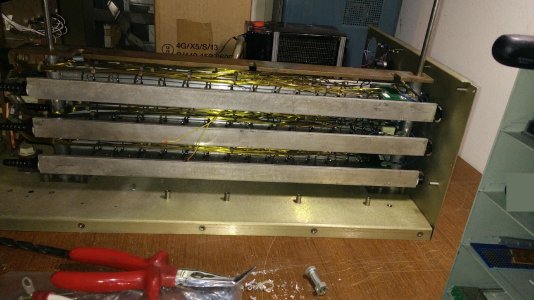

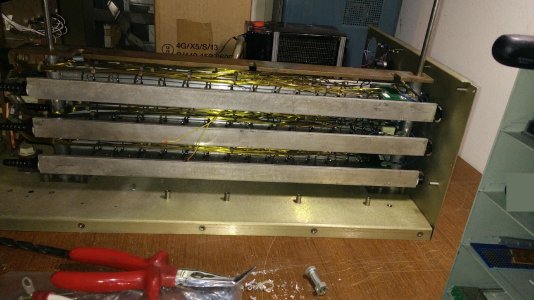

Im Gerät befinden sich drei Aluminiumkühlprofile mit je 28 Leistungstransistoren aus einem ehemals defekten Cloos Schweißgerät.

Zur Wasserumwälzung kommt derzeit noch eine heißwasser- und druckbeständige Zusatzwasserpumpe aus dem KFZ-Bereich zum Einsatz. Eine leistungsfähigere 230V Pumpe, von der ich noch nicht weis ob ich die überhaupt ins Gehäuse bringe, liegt auch schon bereit.

Für die interne Entwärmung ist ein Kühler mit kombiniertem Ausgleichsbehälter eingebaut. Darunter ist der Wärmetauscher für den Anschluß an eine äußere Kühlwasserversorgung montiert.

In der Frontplatte befinden sch bereits die Anschlüsse für externe Sollwertvorgabe sowie Messanschlüsse. Weiters ein Schalter zum Aktivieren und deaktivieren des Stromflusses sowie einer zum Umschalten von interne auf externe Sollwertvorgabe. Ein weiterer für die Vorwahl des internen Sollwertes 100/200A wird auch noch eingebaut.

Zusätzlich angedacht(in der Mitte) ist eine einstellbare Abschaltschwelle mit der eine versehentliche Tiefentladung verhindert werden kann sowie der, zwischenzeitlich schon vermisste, Einbau eines Spannungsmessers.

Links befindet sich ein als Temperaturanzeiger missbrauchter Temperaturregler der auch eine Übertemperaturabschaltung vornehmen kann wenn er mit dem darüber befindlichen Wahlschalter auf den richtigen Sensor geschaltet ist. Damit kann ich derzeit (noch) einen Kühlkörper, den Vor- und Rücklauf des inneren sowie den Vor- und Rücklauf des äußeren Wasserkreislaufes anwählen. Eine Erweiterung der Anzeige für

die beiden anderen Kühlprofile ist schon geplant.

PS

In diesem Beitrag will ich Euch meine neue Akku Teststation und in der Folge neue Akkumessungen vorstellen.

Eckdaten:

Spannung bis ca 100V

Strom bis 250A bei ca 15V bzw 120A bei ca 30V

Zweikreisige Wasserkühlung mit Wärmetauscher für etwa 3,5kW Kühlleistung.

Innerer Kühlkreislauf mit eigenem kleinen Kühler für eine Kühlleistung von etwa 1,5kW

Das Gerät ist noch im Prototypenstadium weil ich noch mit kleineren Problemen wie Anzeige "0" bei nicht angeschlossener Quelle sowie ab Werk unzulänglich montierten Transistoren kämpfe die bei Spannungen >70V die Neigung haben durchzugehen.

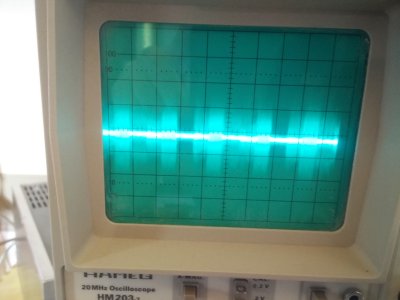

Die Stromanzeige wurde mit einem Messwiderstand 100A/300mV der Klasse ,05 kalibriert.

Im Gerät befinden sich drei Aluminiumkühlprofile mit je 28 Leistungstransistoren aus einem ehemals defekten Cloos Schweißgerät.

Zur Wasserumwälzung kommt derzeit noch eine heißwasser- und druckbeständige Zusatzwasserpumpe aus dem KFZ-Bereich zum Einsatz. Eine leistungsfähigere 230V Pumpe, von der ich noch nicht weis ob ich die überhaupt ins Gehäuse bringe, liegt auch schon bereit.

Für die interne Entwärmung ist ein Kühler mit kombiniertem Ausgleichsbehälter eingebaut. Darunter ist der Wärmetauscher für den Anschluß an eine äußere Kühlwasserversorgung montiert.

In der Frontplatte befinden sch bereits die Anschlüsse für externe Sollwertvorgabe sowie Messanschlüsse. Weiters ein Schalter zum Aktivieren und deaktivieren des Stromflusses sowie einer zum Umschalten von interne auf externe Sollwertvorgabe. Ein weiterer für die Vorwahl des internen Sollwertes 100/200A wird auch noch eingebaut.

Zusätzlich angedacht(in der Mitte) ist eine einstellbare Abschaltschwelle mit der eine versehentliche Tiefentladung verhindert werden kann sowie der, zwischenzeitlich schon vermisste, Einbau eines Spannungsmessers.

Links befindet sich ein als Temperaturanzeiger missbrauchter Temperaturregler der auch eine Übertemperaturabschaltung vornehmen kann wenn er mit dem darüber befindlichen Wahlschalter auf den richtigen Sensor geschaltet ist. Damit kann ich derzeit (noch) einen Kühlkörper, den Vor- und Rücklauf des inneren sowie den Vor- und Rücklauf des äußeren Wasserkreislaufes anwählen. Eine Erweiterung der Anzeige für

die beiden anderen Kühlprofile ist schon geplant.

PS