D

DPlatoon

- Registriert

- 01.10.2022

- Beiträge

- 14

Hallo zusammen,

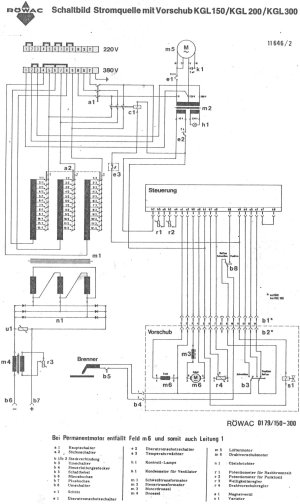

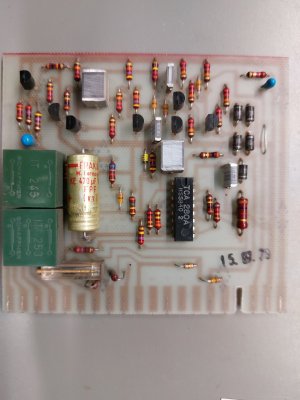

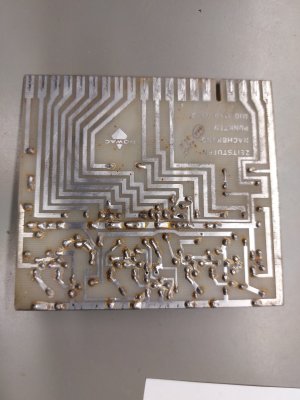

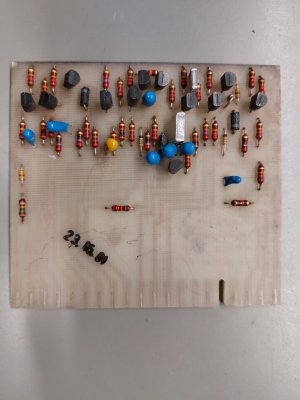

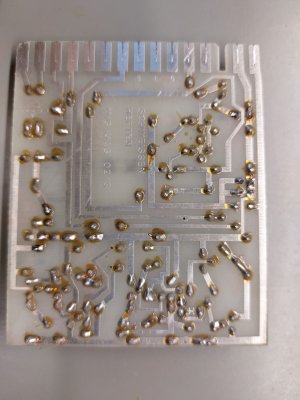

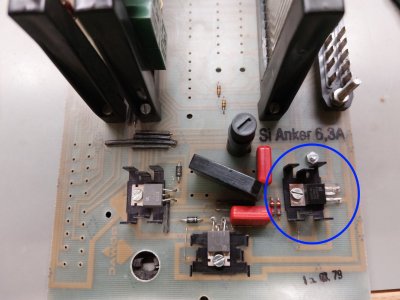

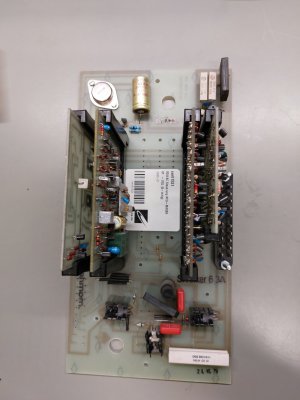

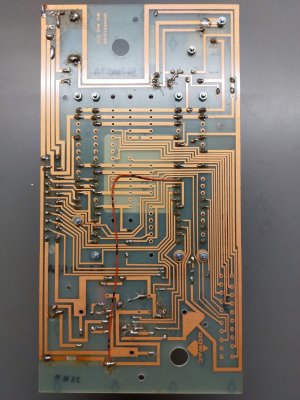

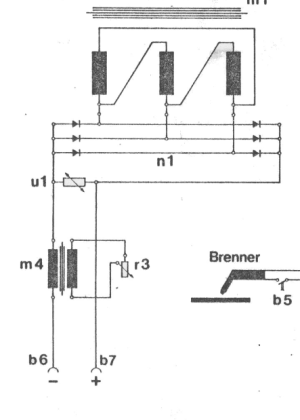

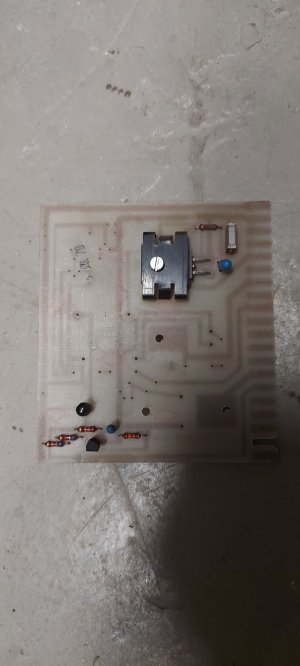

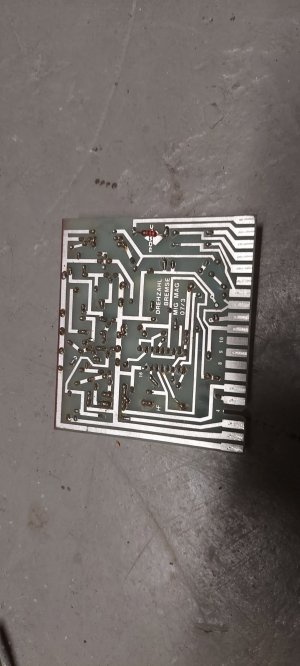

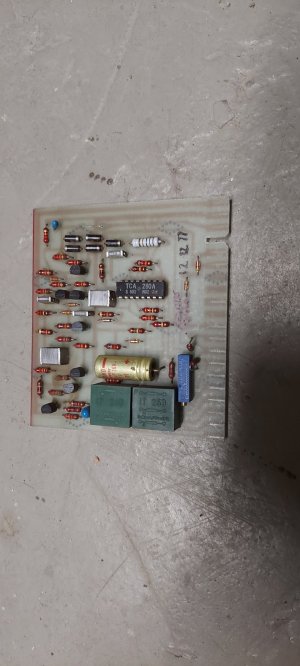

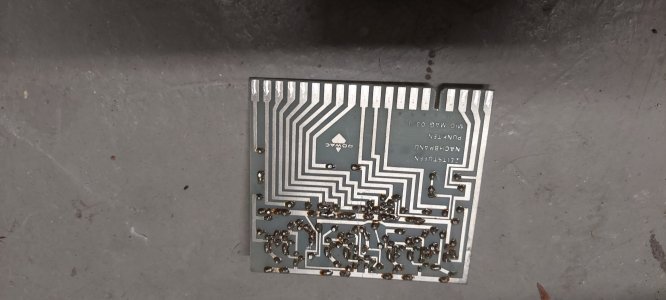

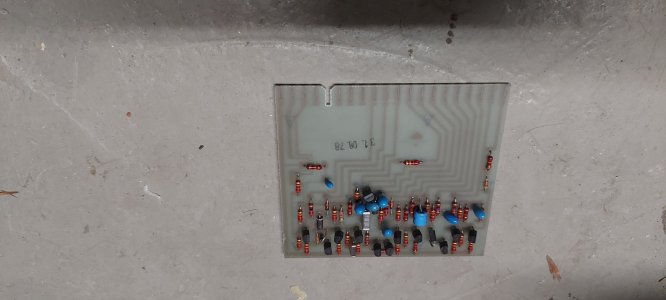

nachdem ich letzten Herbst ein KGL 200 vorm Schrott gerettet, mithilfe der Schaltpläne und Unterlagen von @DomiAleman den defekten Drahtvorschub reparieren konnte (ein Kondensator war durchlegiert) und im Anschluss das Gerät wieder hergerichtet habe, habe ich seit Samstag ein neues Problem:

Beim Betätigen der Taste am Brenner läuft der Vorschub quasi nicht (dreht auf hohen Vorschubeinstellungen und ohne Draht gaaaaaanz langsam, auf Niedrigen gar nicht) und nach ein paar Sekunden springt der 7A Sicherungsautomat oberhalb der Steuerplatinen raus. Am Motor selbst liegts nicht, den habe ich zum Testen schon abgeklemmt. Solange der Motor laufen sollte und die Sicherung noch drin ist, brummt es pulsend. Die beiden Schmelzsicherungen auf der Hauptplatine sind und bleiben in Ordnung.

Hat jemand eine Idee, bevor ich alle Platinen durchsuche?

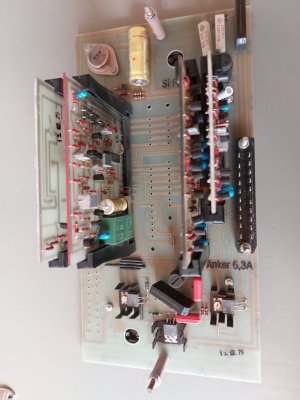

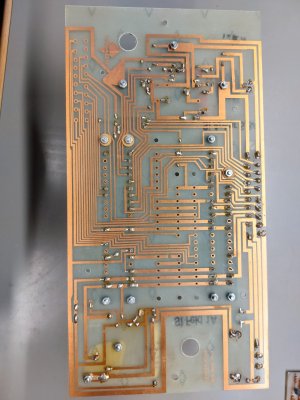

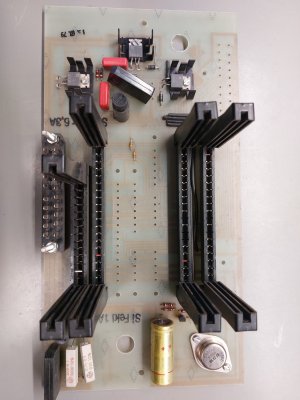

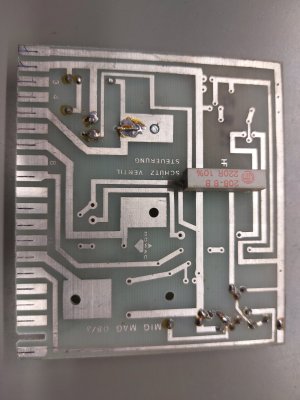

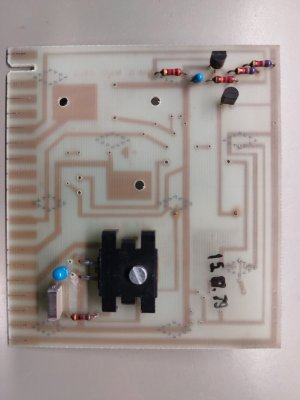

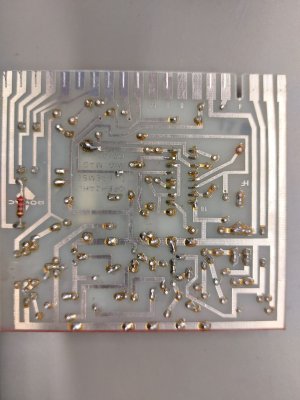

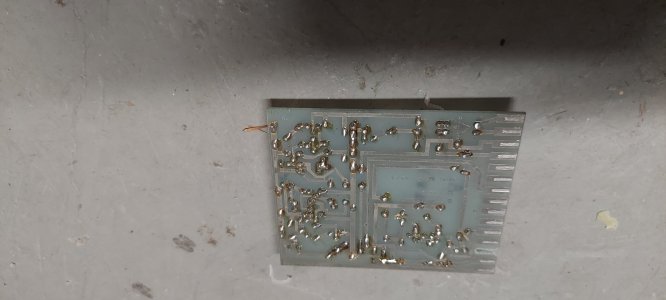

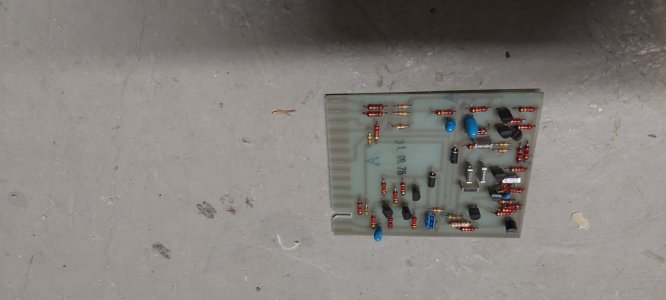

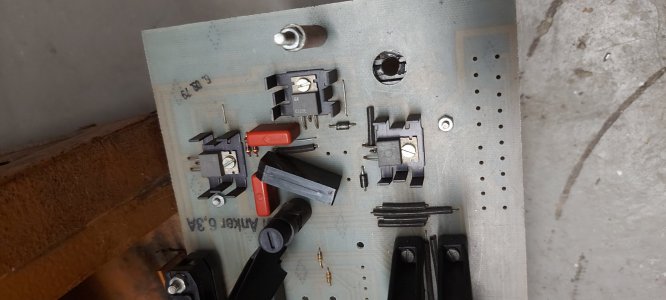

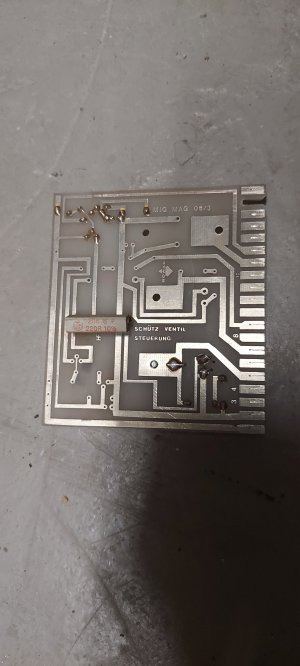

Anbei zwei Bilder vom neu hergerichteten Gerät.

Viele Grüße,

D-Platoon

nachdem ich letzten Herbst ein KGL 200 vorm Schrott gerettet, mithilfe der Schaltpläne und Unterlagen von @DomiAleman den defekten Drahtvorschub reparieren konnte (ein Kondensator war durchlegiert) und im Anschluss das Gerät wieder hergerichtet habe, habe ich seit Samstag ein neues Problem:

Beim Betätigen der Taste am Brenner läuft der Vorschub quasi nicht (dreht auf hohen Vorschubeinstellungen und ohne Draht gaaaaaanz langsam, auf Niedrigen gar nicht) und nach ein paar Sekunden springt der 7A Sicherungsautomat oberhalb der Steuerplatinen raus. Am Motor selbst liegts nicht, den habe ich zum Testen schon abgeklemmt. Solange der Motor laufen sollte und die Sicherung noch drin ist, brummt es pulsend. Die beiden Schmelzsicherungen auf der Hauptplatine sind und bleiben in Ordnung.

Hat jemand eine Idee, bevor ich alle Platinen durchsuche?

Anbei zwei Bilder vom neu hergerichteten Gerät.

Viele Grüße,

D-Platoon