B

Bitschubser

- Registriert

- 20.08.2018

- Beiträge

- 66

- Ort

- HH

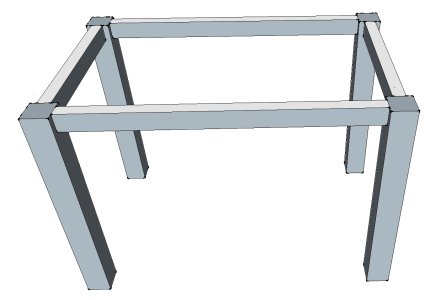

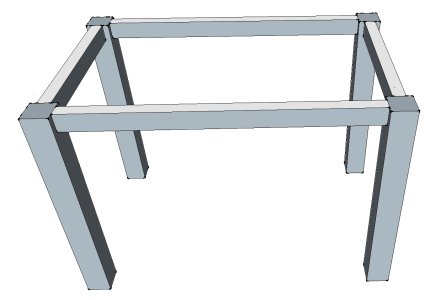

Nachdem ich mich nun mit dem WIG Schweißen etwas vertraut gemacht habe, habe ich mich an mein erstes Vorhaben gewagt. Nein, es ist nicht der berühmte Schweißwagen, sondern ein neuer Werktisch. In weiteren Ausbaustufen soll daraus auch ein Frästisch und vielleicht eine Tischkreissäge werden.

Die Beine haben 80x80x2mm und sind 75cm hoch, die Streben haben 60x40mm. Die äußeren Abmessungen sind 1,10x0,7m und als Tischplatte ist eine 1,20x0,8m Siebdruckplatte 30mm vorgesehen. Für Schweißaufgaben will die Oberfläche mit Stahlplatten abdecken.

Letzte Woche sind die Stahlprofile eingetrudelt und ich habe sie in den Keller gewuchtet. Himmel, muss Stahl so schwer sein? Vielleicht hätte ich mich bei meinem Körperbau doch besser auf Alu konzentriert. Beim Auspacken überkam mich ein heftiger Flashback. Der Geruch von Stahl und Schneidöl förderte Erinnerungen an das obligatorische Werkstattpraktikum vor über 35 Jahren zutage. Schnell ein Blick in den Spiegel: Nee, immer noch der alte Sack, der mich angrinst. Auch gut, muss ich nicht wieder in den Hörsaal. Beim Betrachten meiner inzwischen schwarzen Hände fiel mir auch wieder ein, dass Metallarbeit eine furchtbar dreckige Angelegenheit ist.

So habe ich die Profile dann erst mal grob mit Spiritus gereinigt und zugeschnitten. Die 80iger Beine kamen als 2x150cm, mussten also mittig getrennt werden. Nach der Teilung des 2. Rohres habe ich die Sollhöhe spontan auf 74cm reduziert. Messen kommt eben doch von Mist . Etwas unzufrieden mit den Genauigkeit habe ich die Sterben mal mit meiner simplen Gehrungssäge probiert. Das Ergebnis ist deutlich besser, als freihändig mit der Trennscheibe, ist aber elendig mühsam. Eine Bandsäge o.ä. wäre schon was Feines, ist mir aber zu teuer und für meinen Bedarf auch nicht wirklich nötig. Andererseits kommen im nächsten Projekt diverse 45° Gehrungsschnitte von 80x080x3mm Rohr vor, das macht von Hand bestimmt keinen Spaß.

. Etwas unzufrieden mit den Genauigkeit habe ich die Sterben mal mit meiner simplen Gehrungssäge probiert. Das Ergebnis ist deutlich besser, als freihändig mit der Trennscheibe, ist aber elendig mühsam. Eine Bandsäge o.ä. wäre schon was Feines, ist mir aber zu teuer und für meinen Bedarf auch nicht wirklich nötig. Andererseits kommen im nächsten Projekt diverse 45° Gehrungsschnitte von 80x080x3mm Rohr vor, das macht von Hand bestimmt keinen Spaß.

Nach dem zuschnitt habe ich die Schweißbereiche mit einer Grobreinigungscheibe, auch bekannt als Starkpigmentiertengebäck, von der Walzhaut befreit. Für andere Neulinge: Mir fiel auf, dass die Haut beim Schliff quer zur Walzrichtung leichter runter geht und auch unterschiedlich widerspenstig ist. Das 60x40 Profil ging fix, das 80x80 war recht mühsam.

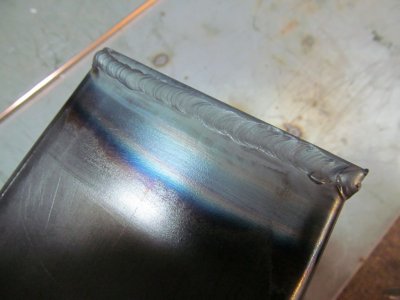

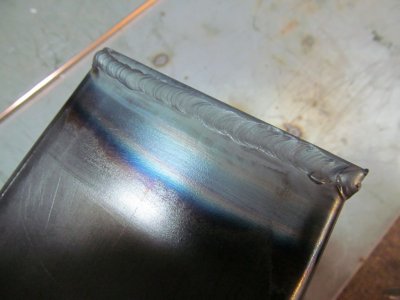

Als Erstes haben die Beine ihre Deckel bekommen, die ich aus 5mm Flachstahl zugeschnitten habe. Das ging soweit ganz gut, teilweise war ich sogar mit meinen Nähten ganz zufrieden. Nach dem Schleifen sieht man davon aber ohnehin nichts mehr.

Geschweißt habe ich mit 100A 2,4mm Zusatz.

Bis hierhin wars einfach, nun geht es ans Verbinden der Beine mit den Streben. Ich bin mit einem kurzen Verbinder angefangen. Das war recht zeitaufwändig. Ausrichten, messen, ausrichten, zwingen, messen, ausrichten, messen, heften, messen, fluchen, ausrichten, messen, ...

Irgendwann passte es dann soweit und ich habe die Nähte gesetzt. Mit den Kehlnähten habe ich noch so meine Schwierigkeiten, wie man sieht. Auf Youtube sahen die eigentlich recht einfach aus, aber hier ist doch einige Nacharbeit nötig. Ich hatte mit eine Pferd Kehlnahtscheibe besorgt, aber mit der komme ich gar nicht in die Kehle rein. Die Scheibe hat 6mm, ist also entweder zu groß, oder meine Kehle zu klein. Der Versuch eine zweite Lage aufzutragen war auch nicht sehr erbaulich. Den Strom hatte ich auf 120A erhöht.

Auf den Bildern ist z.T. mein bisheriger Werktisch zu sehen, den es zu ersetzten gilt. Die Mutti berichtet, dass sie auf diesem alten, ehemaligen Küchentisch seinerzeit schon gewickelt wurde. Eigentlich täte er es auch noch, er ist mit 100x60cm nur etwas klein und die Tischplatte war bestenfalls vor 80+ Jahren zuletzt plan.

Habt ihr noch einen Tipp für die Kehlnähte parat? Mehr Strom, dickerer Zusatz? Womit verschleift ihr die, dass die nachher anständig aussehen?

Schöne Woche

Thorsten

Die Beine haben 80x80x2mm und sind 75cm hoch, die Streben haben 60x40mm. Die äußeren Abmessungen sind 1,10x0,7m und als Tischplatte ist eine 1,20x0,8m Siebdruckplatte 30mm vorgesehen. Für Schweißaufgaben will die Oberfläche mit Stahlplatten abdecken.

Letzte Woche sind die Stahlprofile eingetrudelt und ich habe sie in den Keller gewuchtet. Himmel, muss Stahl so schwer sein? Vielleicht hätte ich mich bei meinem Körperbau doch besser auf Alu konzentriert. Beim Auspacken überkam mich ein heftiger Flashback. Der Geruch von Stahl und Schneidöl förderte Erinnerungen an das obligatorische Werkstattpraktikum vor über 35 Jahren zutage. Schnell ein Blick in den Spiegel: Nee, immer noch der alte Sack, der mich angrinst. Auch gut, muss ich nicht wieder in den Hörsaal. Beim Betrachten meiner inzwischen schwarzen Hände fiel mir auch wieder ein, dass Metallarbeit eine furchtbar dreckige Angelegenheit ist.

So habe ich die Profile dann erst mal grob mit Spiritus gereinigt und zugeschnitten. Die 80iger Beine kamen als 2x150cm, mussten also mittig getrennt werden. Nach der Teilung des 2. Rohres habe ich die Sollhöhe spontan auf 74cm reduziert. Messen kommt eben doch von Mist

Nach dem zuschnitt habe ich die Schweißbereiche mit einer Grobreinigungscheibe, auch bekannt als Starkpigmentiertengebäck, von der Walzhaut befreit. Für andere Neulinge: Mir fiel auf, dass die Haut beim Schliff quer zur Walzrichtung leichter runter geht und auch unterschiedlich widerspenstig ist. Das 60x40 Profil ging fix, das 80x80 war recht mühsam.

Als Erstes haben die Beine ihre Deckel bekommen, die ich aus 5mm Flachstahl zugeschnitten habe. Das ging soweit ganz gut, teilweise war ich sogar mit meinen Nähten ganz zufrieden. Nach dem Schleifen sieht man davon aber ohnehin nichts mehr.

Geschweißt habe ich mit 100A 2,4mm Zusatz.

Bis hierhin wars einfach, nun geht es ans Verbinden der Beine mit den Streben. Ich bin mit einem kurzen Verbinder angefangen. Das war recht zeitaufwändig. Ausrichten, messen, ausrichten, zwingen, messen, ausrichten, messen, heften, messen, fluchen, ausrichten, messen, ...

Irgendwann passte es dann soweit und ich habe die Nähte gesetzt. Mit den Kehlnähten habe ich noch so meine Schwierigkeiten, wie man sieht. Auf Youtube sahen die eigentlich recht einfach aus, aber hier ist doch einige Nacharbeit nötig. Ich hatte mit eine Pferd Kehlnahtscheibe besorgt, aber mit der komme ich gar nicht in die Kehle rein. Die Scheibe hat 6mm, ist also entweder zu groß, oder meine Kehle zu klein. Der Versuch eine zweite Lage aufzutragen war auch nicht sehr erbaulich. Den Strom hatte ich auf 120A erhöht.

Auf den Bildern ist z.T. mein bisheriger Werktisch zu sehen, den es zu ersetzten gilt. Die Mutti berichtet, dass sie auf diesem alten, ehemaligen Küchentisch seinerzeit schon gewickelt wurde. Eigentlich täte er es auch noch, er ist mit 100x60cm nur etwas klein und die Tischplatte war bestenfalls vor 80+ Jahren zuletzt plan.

Habt ihr noch einen Tipp für die Kehlnähte parat? Mehr Strom, dickerer Zusatz? Womit verschleift ihr die, dass die nachher anständig aussehen?

Schöne Woche

Thorsten