R

Raubsau

Ich hab eine PN erhalten mit der Bitte die Herstellung eines Drehmeißels oder besser gesagt eines Wendeplattenhalters sowie eine Allgemeine Anfrage über das was ich grad so treibe etwas zu beschrieben, der Bitte möchte ich gern nachkommen.

Hier also ein aktuelles Projekt von mir. Alfred hat sich ja letztens im "Welches Werkzeug habt ihr euch kürzlich zugelegt"-Thread etwas drüber amüsiert was ich mit CCGT1204-Wendeplatten vorhabe, sind ja dicke Dinger, hier die Antwort:

Alles fängt mit einem Stück Stahl an. Man kann nehmen was man grad da hat, selbst billiger S235 (alt St-37) funktioniert. Ich habe einen Rest 16MnCr5 oder C45, da bin ich mir nicht so ganz sicher, in etwa 110mm lang und 22x22mm im Querschnitt. Den Fräse ich erstmal aufs erforderliche Maß. In der Breite nehme ich nicht viel ab, jeweils nur 0,5mm als Schlichtspan damit ich eine gute Oberfläche habe. Für die großen Platten braucht man schon ordentlich "Fleisch". Für die Höhe nehme ich mehr ab, ich kann nur Meißel mit max. 19mm Höhe in meinen Halter spannen und noch auf Mitte bekommen, alles andere wäre zu hoch. Ich wähle also eine Schafthöhe von 18mm. Das sind aber alles recht tolerante Maße, man braucht nicht aufs Zehntel genau zu arbeiten. Auch die 1. Stirnfläche wird mit dem 16er Schruppfräser sauber gefräst. Bisher keine große Sache.

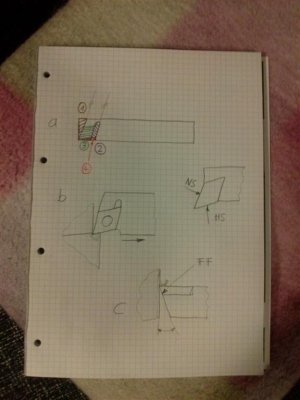

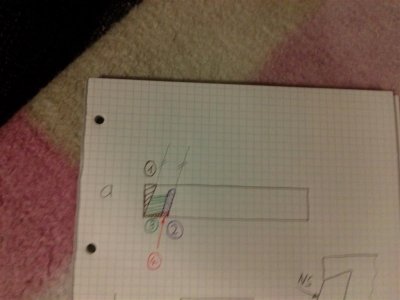

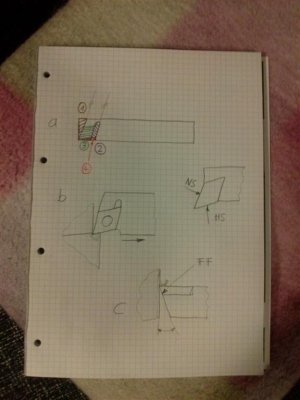

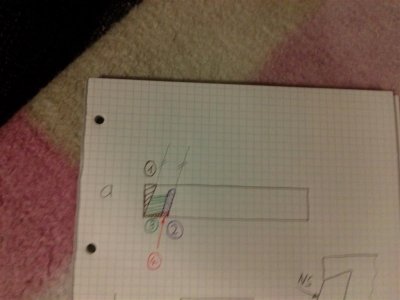

Bereich 1-Braun:

Nun verdrehe ich den 0815-Schraubstock (hab absichtlich nicht meinen Niederzugschraubstock und das Sinuslineal für die Winkel genommen, hat ja nicht jeder) um 5° und spanne das Teil zusätzlich noch leicht schief von der Horizontalen ein. Das hat den Sinn dass ich die "Nebenfreifläche" (Freifläche FF der NS am obigen Foto) in einem Zug fräsen möchte. Das mache ich ebenfalls mit dem 16er Schruppfräser, ziehe aber dann mit dem 12er Schlichtfräser noch einen feinen Span runter.

Kleiner Einschub: Wendeplattenbezeichnungen nach Iso

Ich hab eine Platte Form C, also einen Rhombus mit 80° an beiden Schneidecken. ich wähle 5° als Einstellwinkel, das ergibt mit den 80° einen Nebenfreiwinkel von 5°. So kann ich am Schluss eines Spans die Planfläche durch simples "zurückfahren" des Werkstücks erstellen.

(siehe Bild b)

Bereich 2-Violett:

Nun kommt der 1. Span des Wendeplattensitzes. Erst muss man sich überlegen welchen Fräserdurchmesser man wählt. 1/3 der Wendeplattenlänge ist ein guter Richtwert, meine hat eine Schneidenlänge von 12mm und ich nutze einen 5er weil mein 4er nicht mehr der schärfste ist und ich nur 4-Schneider für Stahl nutzen will.

Man lässt den Schraubstock dabei an den 5°, spannt das Teil aber horizontal ein (Parallelunterlage verwenden). Nun bringt man etwas Anreißlack oder Edding auf, legt die Platte passend hin und reißt sich die rechte Kante der Nut mit einer Anreißnadel an. Wer einen Höhenreißer hat ist hier im Vorteil. Danach fräst man die Nut, am besten auf mehreren Durchgängen. Meine Wendeplatten sind 5,2mm dick, genauso tief wird die Nut. Die Position der Nut ist nicht so kritisch. Liegt man falsch muss man später noch die Stirnseite nacharbeiten (Bereich 1 - braun) oder die Nut nochmals nachfräsen. Ich habe das übrigens mit der Y-Achse gemacht.

Nun siehts so aus:

Ist die Nut fertig darf die Einstellung des Fräsers in Z nicht geändert werden bis der nächste Schritt abgeschlossen ist!!!

Die Qualität des Fotos tut mir Leid, hatte Schmiere auf der Linse und es nicht bemerkt.

Bereich 3-grün:

Wenn die Nut passt verdreht man den Schraubstock um 5° in die andere Richtung, von der jetzigen Position weg also 10°. Mit der X-Achse der Fräse arbeitet man nun von links nach rechts den Plattensitz aus. Ich arbeite dabei in Schritten von 0,25mm mit dem 5er Fräser. Auch mit nicht spielfreien Spindeln kann man bei den Zustellungen und moderatem Vorschub Gleichlauffräsen was bei anderen Plattensitzen praktisch sein kann. Zum Schluss geht die Zustellung bei mir auf 0,1mm zurück. Die Wendeplatte lege ich immer wieder zum Probieren ein, fertig ist man wenn die Ecke der Unterseite der Wendeplatte mit der des Sitzes übereinstimmt. Dass vorn ein kleiner Bereich stehen bleibt (Bereich 4) ist normal, dazu später mehr.

Nun kann der Fräser aus- und ein Bohrfutter eingespannt werden. Das Gewinde für die Wendeplattenschraube muss angefertigt werden. Dazu lege ich die Platte in ihren Sitz und spanne einen spitzen Kantentaster ein, den hab ich so bei Chronos in einem Set gekauft und die spitze vorn am Schleifbock abgeschliffen damit sie nicht anstößt.

Nun brauchts etwas Gefühl in den Fingerspitzen. Die Position des Loches bestimme ich indem in die Platte mit der Hand im Sitz halte und so lang in X und Y verfahre bis ich nur mehr einen leichten Übergang am Kantentaster erfühlen kann, dieser sollte so liegen dass die Platte später von der Schraube in ihren Sitz gedrückt wird. Die "Abweichung" von der Wendeplattenbohrung weicht dabei nur um ca. 0,05mm von der späteren Bohrposition ab, das ist aber wichtig damit die Platte gut sitzt und der Sitz die Schnittkräfte aufnehmen kann.

Nun bohrt man mit einem Zentrierbohrer an, setzt die Bohrung (bei mir 4,2mm für M5, ist aber plattenabhängig) für die Schraube, senkt sie an und schneidet das Gewinde. Den Gewindebohrer dabei ins Bohrfutter spannen und das Gewinde so händisch per drehen am Futter reinschneiden. ZEIT LASSEN!! Bei einem abgebrochenen Zentrier- oder Gewindebohrer beißt man sich jetzt richtig in den Ar..., ist mir schon passiert und ich konnte ihn damals nur mit Glück noch rausmeißeln.

Wenn das Gewinde passt kann man den Rohling jetzt ausspannen, die Fräse brauchen wir nicht mehr.

Jetzt wird er noch fertig entgratet, das macht man am besten mit einer Feile. Ein Satz Schlüsselfeilen macht hier Sinn, es müssen nirgends dicke Fasen drauf sein aber Grate an einem Zerspanungswerkzeug gehen mal gar nicht. Auch der Sitz soll gratfrei sein. Die "Hauptfreifläche" des Halters, oben am Foto Bereich 4, wird ebenfalls gefeilt. Sie hängt mit 5-10° nach hinten, den genauen Freiwinkel der Platte muss man nicht erwischen. Zum Schluss Öl und/oder Kreide auf die Schlichtfeile bringen macht schöne Oberflächen.

Den Meißel kann man noch brünieren, dann ist man fertig!

Die Wendeplattenschrauben mache ich oft selbst da fertige recht teuer sind. Als Rohling nehme ich Inbus oder Torx-Senkschrauben, spanne sie in die Drehbank und drehe mit der Nebenschneide meines Kopierdrehmeißels den Kegelwinkel von ca. 60° an. Auch den Kopfdurchmesser mache ich etwas kleiner.

Nun ist der Meißel fertig und kann verwendet werden.

Hier also ein aktuelles Projekt von mir. Alfred hat sich ja letztens im "Welches Werkzeug habt ihr euch kürzlich zugelegt"-Thread etwas drüber amüsiert was ich mit CCGT1204-Wendeplatten vorhabe, sind ja dicke Dinger, hier die Antwort:

Alles fängt mit einem Stück Stahl an. Man kann nehmen was man grad da hat, selbst billiger S235 (alt St-37) funktioniert. Ich habe einen Rest 16MnCr5 oder C45, da bin ich mir nicht so ganz sicher, in etwa 110mm lang und 22x22mm im Querschnitt. Den Fräse ich erstmal aufs erforderliche Maß. In der Breite nehme ich nicht viel ab, jeweils nur 0,5mm als Schlichtspan damit ich eine gute Oberfläche habe. Für die großen Platten braucht man schon ordentlich "Fleisch". Für die Höhe nehme ich mehr ab, ich kann nur Meißel mit max. 19mm Höhe in meinen Halter spannen und noch auf Mitte bekommen, alles andere wäre zu hoch. Ich wähle also eine Schafthöhe von 18mm. Das sind aber alles recht tolerante Maße, man braucht nicht aufs Zehntel genau zu arbeiten. Auch die 1. Stirnfläche wird mit dem 16er Schruppfräser sauber gefräst. Bisher keine große Sache.

Bereich 1-Braun:

Nun verdrehe ich den 0815-Schraubstock (hab absichtlich nicht meinen Niederzugschraubstock und das Sinuslineal für die Winkel genommen, hat ja nicht jeder) um 5° und spanne das Teil zusätzlich noch leicht schief von der Horizontalen ein. Das hat den Sinn dass ich die "Nebenfreifläche" (Freifläche FF der NS am obigen Foto) in einem Zug fräsen möchte. Das mache ich ebenfalls mit dem 16er Schruppfräser, ziehe aber dann mit dem 12er Schlichtfräser noch einen feinen Span runter.

Kleiner Einschub: Wendeplattenbezeichnungen nach Iso

Ich hab eine Platte Form C, also einen Rhombus mit 80° an beiden Schneidecken. ich wähle 5° als Einstellwinkel, das ergibt mit den 80° einen Nebenfreiwinkel von 5°. So kann ich am Schluss eines Spans die Planfläche durch simples "zurückfahren" des Werkstücks erstellen.

(siehe Bild b)

Bereich 2-Violett:

Nun kommt der 1. Span des Wendeplattensitzes. Erst muss man sich überlegen welchen Fräserdurchmesser man wählt. 1/3 der Wendeplattenlänge ist ein guter Richtwert, meine hat eine Schneidenlänge von 12mm und ich nutze einen 5er weil mein 4er nicht mehr der schärfste ist und ich nur 4-Schneider für Stahl nutzen will.

Man lässt den Schraubstock dabei an den 5°, spannt das Teil aber horizontal ein (Parallelunterlage verwenden). Nun bringt man etwas Anreißlack oder Edding auf, legt die Platte passend hin und reißt sich die rechte Kante der Nut mit einer Anreißnadel an. Wer einen Höhenreißer hat ist hier im Vorteil. Danach fräst man die Nut, am besten auf mehreren Durchgängen. Meine Wendeplatten sind 5,2mm dick, genauso tief wird die Nut. Die Position der Nut ist nicht so kritisch. Liegt man falsch muss man später noch die Stirnseite nacharbeiten (Bereich 1 - braun) oder die Nut nochmals nachfräsen. Ich habe das übrigens mit der Y-Achse gemacht.

Nun siehts so aus:

Ist die Nut fertig darf die Einstellung des Fräsers in Z nicht geändert werden bis der nächste Schritt abgeschlossen ist!!!

Die Qualität des Fotos tut mir Leid, hatte Schmiere auf der Linse und es nicht bemerkt.

Bereich 3-grün:

Wenn die Nut passt verdreht man den Schraubstock um 5° in die andere Richtung, von der jetzigen Position weg also 10°. Mit der X-Achse der Fräse arbeitet man nun von links nach rechts den Plattensitz aus. Ich arbeite dabei in Schritten von 0,25mm mit dem 5er Fräser. Auch mit nicht spielfreien Spindeln kann man bei den Zustellungen und moderatem Vorschub Gleichlauffräsen was bei anderen Plattensitzen praktisch sein kann. Zum Schluss geht die Zustellung bei mir auf 0,1mm zurück. Die Wendeplatte lege ich immer wieder zum Probieren ein, fertig ist man wenn die Ecke der Unterseite der Wendeplatte mit der des Sitzes übereinstimmt. Dass vorn ein kleiner Bereich stehen bleibt (Bereich 4) ist normal, dazu später mehr.

Nun kann der Fräser aus- und ein Bohrfutter eingespannt werden. Das Gewinde für die Wendeplattenschraube muss angefertigt werden. Dazu lege ich die Platte in ihren Sitz und spanne einen spitzen Kantentaster ein, den hab ich so bei Chronos in einem Set gekauft und die spitze vorn am Schleifbock abgeschliffen damit sie nicht anstößt.

Nun brauchts etwas Gefühl in den Fingerspitzen. Die Position des Loches bestimme ich indem in die Platte mit der Hand im Sitz halte und so lang in X und Y verfahre bis ich nur mehr einen leichten Übergang am Kantentaster erfühlen kann, dieser sollte so liegen dass die Platte später von der Schraube in ihren Sitz gedrückt wird. Die "Abweichung" von der Wendeplattenbohrung weicht dabei nur um ca. 0,05mm von der späteren Bohrposition ab, das ist aber wichtig damit die Platte gut sitzt und der Sitz die Schnittkräfte aufnehmen kann.

Nun bohrt man mit einem Zentrierbohrer an, setzt die Bohrung (bei mir 4,2mm für M5, ist aber plattenabhängig) für die Schraube, senkt sie an und schneidet das Gewinde. Den Gewindebohrer dabei ins Bohrfutter spannen und das Gewinde so händisch per drehen am Futter reinschneiden. ZEIT LASSEN!! Bei einem abgebrochenen Zentrier- oder Gewindebohrer beißt man sich jetzt richtig in den Ar..., ist mir schon passiert und ich konnte ihn damals nur mit Glück noch rausmeißeln.

Wenn das Gewinde passt kann man den Rohling jetzt ausspannen, die Fräse brauchen wir nicht mehr.

Jetzt wird er noch fertig entgratet, das macht man am besten mit einer Feile. Ein Satz Schlüsselfeilen macht hier Sinn, es müssen nirgends dicke Fasen drauf sein aber Grate an einem Zerspanungswerkzeug gehen mal gar nicht. Auch der Sitz soll gratfrei sein. Die "Hauptfreifläche" des Halters, oben am Foto Bereich 4, wird ebenfalls gefeilt. Sie hängt mit 5-10° nach hinten, den genauen Freiwinkel der Platte muss man nicht erwischen. Zum Schluss Öl und/oder Kreide auf die Schlichtfeile bringen macht schöne Oberflächen.

Den Meißel kann man noch brünieren, dann ist man fertig!

Die Wendeplattenschrauben mache ich oft selbst da fertige recht teuer sind. Als Rohling nehme ich Inbus oder Torx-Senkschrauben, spanne sie in die Drehbank und drehe mit der Nebenschneide meines Kopierdrehmeißels den Kegelwinkel von ca. 60° an. Auch den Kopfdurchmesser mache ich etwas kleiner.

Nun ist der Meißel fertig und kann verwendet werden.