G

glenn

- Registriert

- 24.08.2011

- Beiträge

- 98

- Ort

- Thueringen

einem Holzbrett

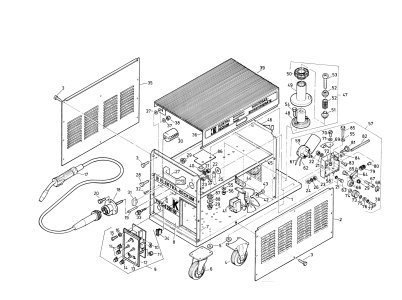

Zuerst einmal die Vorgeschichte: Mir stehen seit geraumer Zeit zwei Mansfeld MAG Schweißgleichrichter vor den Füßen rum, die ich irgendwann einmal für Beträge <100€ erwerben konnte. Das hier ist einer davon

ein Compakta 315.1. Außerdem habe ich noch ein RGsA 315.3 (schaut genauso aus). Überlieferungen nach genossen beide Geräte in der DDR einen ausgezeichneten Ruf bzgl. Leistung und Haltbarkeit (315A 80% ED, 280A 100% ED). Viel zu Schade also um sie zu verschrotten.

Nun kommen wir zum ABER: Die alten zum Gerät gehörenden Drahtvorschubkoffer sind/waren Murks. Zuerst hatte ich garkeinen. Nun habe ich zwei. Zufriedenstellend ist garkeiner. Einer hat ein Planetengetriebe mit viel zu großem Trägheitsmoment, sodass der Draht beim beenden des Schweißvorgangs weiter in das Schweißbad läuft und schön die Funken sprühen lässt und eine Kraterlandschaft erzeugt. Der andere hat einen unzuverlässigen 1-Rollenvorschub und ist in der letzten Generation elektronisch sehr anfällig.

Also was tun? Ein modernerer Drahtvorschubkoffer muss her! Erste Idee: Ich besorge mir einen gebrauchten Drahtvorschubkoffer von einem moderneren Schweißgerät und modifiziere ihn, so dass er lauffähig wird. Leider findet sich sowas äußerst selten zu realistischen Preisen und wenn es doch einmal etwas gibt, dann ist die eigentliche Mechanik auch meist wieder auf Stand der 80er und ohne 4 Rollen Antrieb. Eine Alternative musste her. Die Idee: Ich baue mir einfach einen Drahtvorschubkoffer nach meinen Vorstellungen selbst.

Das Projekt:

Durch glückliche Zufälle konnte ich auf einschlägigen Plattformen mir zu zum Projekt passenden Preisen Komponenten wie Drahtvorschubgetriebe, Steuerung, Transformatoren, Brenner etc. zusammensammeln.

1-2 Jahre später sind wir dann auch schon beim schleppenden "heute" angelangt und ich beginne alles zusammenzubasteln. Zuerst einmal baue ich eine provisorische Testkonfiguration auf einem Holzbrett.

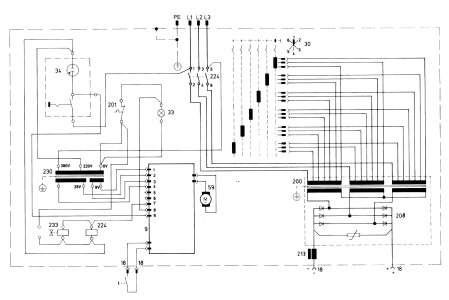

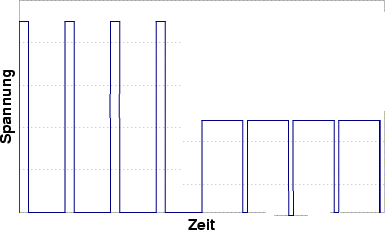

Ich möchte eine neue (alte) Elektra Beckum Steuerung

verwenden. Leider findet sich kein Schaltplan im Internet. Glücklicherweise hat ein Verwandter aber ein Elektra Beckum (MigMag 160/35) Schweißgerät, in dem exakt diese Steuerung verbaut ist. Also schnell aufgeschraubt und einen "Anschlussplan" gezeichnet. Die benötigten Steuertrafos hatte ich bereits vorher den Spannungen nach, die in der Ersatzteilliste zum Gerät angegeben waren besorgt (in diesem Fall 2, da ich keinen passenden kombinierten beschaffen konnte). So nun genug Prosa. Hier Bilder vom aktuellen Stand:

Falls sich die Konstruktion beim Schweißen bewähren sollte, dann wird ein vernünftiger Blechkasten gestanzt und gekantet. Nun muss ich aber ersteinmal darauf warten, dass der benötigte Spulendorn ankommt.

Viele Grüße

Zuerst einmal die Vorgeschichte: Mir stehen seit geraumer Zeit zwei Mansfeld MAG Schweißgleichrichter vor den Füßen rum, die ich irgendwann einmal für Beträge <100€ erwerben konnte. Das hier ist einer davon

ein Compakta 315.1. Außerdem habe ich noch ein RGsA 315.3 (schaut genauso aus). Überlieferungen nach genossen beide Geräte in der DDR einen ausgezeichneten Ruf bzgl. Leistung und Haltbarkeit (315A 80% ED, 280A 100% ED). Viel zu Schade also um sie zu verschrotten.

Nun kommen wir zum ABER: Die alten zum Gerät gehörenden Drahtvorschubkoffer sind/waren Murks. Zuerst hatte ich garkeinen. Nun habe ich zwei. Zufriedenstellend ist garkeiner. Einer hat ein Planetengetriebe mit viel zu großem Trägheitsmoment, sodass der Draht beim beenden des Schweißvorgangs weiter in das Schweißbad läuft und schön die Funken sprühen lässt und eine Kraterlandschaft erzeugt. Der andere hat einen unzuverlässigen 1-Rollenvorschub und ist in der letzten Generation elektronisch sehr anfällig.

Also was tun? Ein modernerer Drahtvorschubkoffer muss her! Erste Idee: Ich besorge mir einen gebrauchten Drahtvorschubkoffer von einem moderneren Schweißgerät und modifiziere ihn, so dass er lauffähig wird. Leider findet sich sowas äußerst selten zu realistischen Preisen und wenn es doch einmal etwas gibt, dann ist die eigentliche Mechanik auch meist wieder auf Stand der 80er und ohne 4 Rollen Antrieb. Eine Alternative musste her. Die Idee: Ich baue mir einfach einen Drahtvorschubkoffer nach meinen Vorstellungen selbst.

Das Projekt:

Durch glückliche Zufälle konnte ich auf einschlägigen Plattformen mir zu zum Projekt passenden Preisen Komponenten wie Drahtvorschubgetriebe, Steuerung, Transformatoren, Brenner etc. zusammensammeln.

1-2 Jahre später sind wir dann auch schon beim schleppenden "heute" angelangt und ich beginne alles zusammenzubasteln. Zuerst einmal baue ich eine provisorische Testkonfiguration auf einem Holzbrett.

Ich möchte eine neue (alte) Elektra Beckum Steuerung

verwenden. Leider findet sich kein Schaltplan im Internet. Glücklicherweise hat ein Verwandter aber ein Elektra Beckum (MigMag 160/35) Schweißgerät, in dem exakt diese Steuerung verbaut ist. Also schnell aufgeschraubt und einen "Anschlussplan" gezeichnet. Die benötigten Steuertrafos hatte ich bereits vorher den Spannungen nach, die in der Ersatzteilliste zum Gerät angegeben waren besorgt (in diesem Fall 2, da ich keinen passenden kombinierten beschaffen konnte). So nun genug Prosa. Hier Bilder vom aktuellen Stand:

Falls sich die Konstruktion beim Schweißen bewähren sollte, dann wird ein vernünftiger Blechkasten gestanzt und gekantet. Nun muss ich aber ersteinmal darauf warten, dass der benötigte Spulendorn ankommt.

Viele Grüße