E

e0mc2

- Registriert

- 27.12.2009

- Beiträge

- 495

- Ort

- Südpfalz

- Beruf

- Gärtner

Hallo

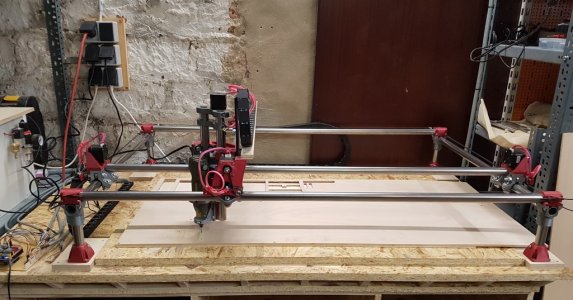

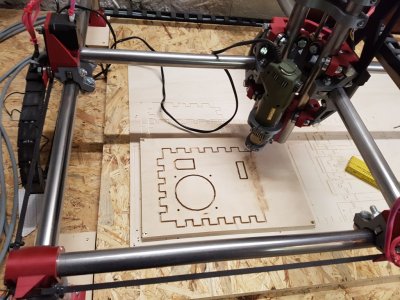

Ich habe gerade meine MPCNC fertig gebaut und bin zurzeit beim einstellen und den ersten Test-Fräsungen.

Mich würde mal interessieren, ob sich hier schonmal jemand mit der MPCNC beschäftigt hat, oder ob gar jemand eine gebaut hat.

Grob zur MPCNC:

- Auf der Homepage vom Entwickler gibt’s alle Infos

- Alle Vorlagen, Anleitungen, Teilelisten, etc. sind frei verfügbar, die Teile sind hier gut zu bekommen

- Das MP steht für „Mostly Printed“, also frei übersetzt „Weitgehend gedruckte CNC“

- Der Grundrahmen wird mit Druckteilen aus dem 3D-Drucker und Stahlrohren aufgebaut

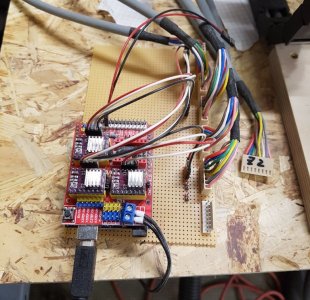

- Die X und Y Achsen werden von je zwei Nema 17 Motoren über GT6-Riemen angetrieben

- Die Z-Achse läuft über eine Trapez-Gewindespindel

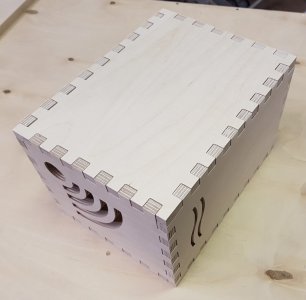

- Holz lässt sich gut fräsen, Alu nur bedingt, Stahl eher gar nicht

Ich will damit vorwiegend Holzteile ausfräsen, das sollte kein Problem sein.

Für die Teile habe ich ca. 235 bezahlt, allerdings ohne Tisch und ohne Frässpindel.

Als Fräsmotor ist zum Testen ein Proxxon FBS 240/E verbaut, da suche ich zur Zeit das Neues.

Ein AMB 1050 mit externer Drehzahlregelung währe nett, aber da bin ich noch am schauen.

Morgen kommen noch ein paar Bilder.

Grüße, e0mc2

Ich habe gerade meine MPCNC fertig gebaut und bin zurzeit beim einstellen und den ersten Test-Fräsungen.

Mich würde mal interessieren, ob sich hier schonmal jemand mit der MPCNC beschäftigt hat, oder ob gar jemand eine gebaut hat.

Grob zur MPCNC:

- Auf der Homepage vom Entwickler gibt’s alle Infos

- Alle Vorlagen, Anleitungen, Teilelisten, etc. sind frei verfügbar, die Teile sind hier gut zu bekommen

- Das MP steht für „Mostly Printed“, also frei übersetzt „Weitgehend gedruckte CNC“

- Der Grundrahmen wird mit Druckteilen aus dem 3D-Drucker und Stahlrohren aufgebaut

- Die X und Y Achsen werden von je zwei Nema 17 Motoren über GT6-Riemen angetrieben

- Die Z-Achse läuft über eine Trapez-Gewindespindel

- Holz lässt sich gut fräsen, Alu nur bedingt, Stahl eher gar nicht

Ich will damit vorwiegend Holzteile ausfräsen, das sollte kein Problem sein.

Für die Teile habe ich ca. 235 bezahlt, allerdings ohne Tisch und ohne Frässpindel.

Als Fräsmotor ist zum Testen ein Proxxon FBS 240/E verbaut, da suche ich zur Zeit das Neues.

Ein AMB 1050 mit externer Drehzahlregelung währe nett, aber da bin ich noch am schauen.

Morgen kommen noch ein paar Bilder.

Grüße, e0mc2