Ich habe nicht den ganzen Thread gelesen, sondern nur die letzten zwei Beträge. Falls ich etwas Wesentliches übersehe, bitte ich um Entschuldigung.

J-A-U schrieb:

Bei Dimensionerung des Steuertrafos fragte ich mich aber was der Quatsch mit dem 7812 soll. Wegen des R4 hat der NE556 ja eh nix davon. Linearregler für eine Hand voll Spulen? Eigentlich unnötig, die kommen auch gut mit ungeregelter Spannung zurecht.

Also wurde der LM gestrichen (ein Wärmeproblem weniger) und der Platz reichte nun für Gleichrichterdioden auf der Platine. 9V Wechselspannung kommt nach Gleichrichtung und Glättung nah genug an 12V ran.

Heißt das, an den Steckverbinder J1 werden 9V AC angeschlossen, obwohl im Schaltplan 12 V AC steht?

Die Netzspannung darf +/- 10% schwanken. Es kann also sein, dass die Spannung hinter Deinem Gleichrichter etwas niedriger ausfällt: 9V AC * 90% * 1,41 - 1,4 V = 10,1 V.

Mit 680 uf Glättungskapazität hast Du (bei 120 mA Last: 30 mA pro Relais und 30 mA für den NE556) ca. 1,75 V Ripple auf der Versorgungsspannung. Die Spannung geht also runter auf 10,1 V - 1,75 V = 8,35 V.

An der Kollektor-Emitter-Strecke des BC546 verlierst Du weitere 0,25 V. Es bleiben somit 8,1 V für das Relais.

Die von Dir ausgewählten 12V Relais brauchen mindestens 9 V um sicher anzuziehen.

Das klappt gerade noch, weil ich oben ja mit 3 aktiven Relais gerechnet habe. Bei nur 2 aktiven Relais hast Du etwas weniger Ripple. Es kann theoretisch passieren, dass das Relais erst einige ms verspätet anzieht, denn Deine Versorgungsspannung schwankt ja in 10 ms Abständen und kommt zwischendurch immer wieder über die 9V.

Dumm ist es natürlich, wenn das Schweißgerät an einem 20 m Verlängerungskabel nicht mehr bei Netzunterspannung funktioniert, weil auf der Verlängerungsleitung nochmal ein paar Volt abfallen.

Das ist schon ein wenig auf Kante dimensioniert.

12 V AC an J1 anzuschließen, funktioniert aber auch nicht. Denn es sind auch 10 % Überspannung auf den 230 V erlaubt. Und dann überschreitest Du bei inaktiven Relais die maximale Betriebsspannung des NE556.

Zudem kommt noch die (deutlich höhere) Leerlaufspannung des Trafos dazu.

Darüber hinaus: Der Tiefpass R4/C5 hat eine Zeitkonstante von 0,68 ms. Wie willst Du damit einen Ripple mit einer Periodenlänge von 10 ms vernünftig wegfiltern?

Es hat schon Gründe, warum manche Leute dort Spannungsregler vorsehen.

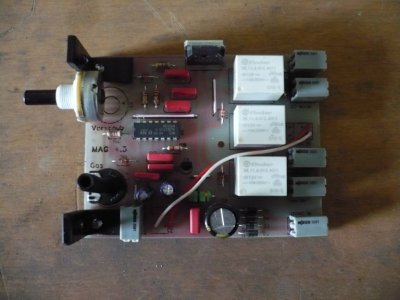

J2 und J6 haben abweichende Pinbelegungen. Bei J2 ist Pin 2 plus, bei J6 ist Pin 1 plus. Ist das Absicht?

Gasventil und Schütz sind vom Layout her auch mit 230V-Spulen möglich.

Ohne Abstände messen zu können, ist das immer schwer zu bewerten, aber auf den ersten Blick sehe ich keine sichere Trennung zwischen den dann anliegenden 230 V und dem Rest der Schaltung (wie z.B. dem Brennertaster). Einen Betrieb mit 230 V würde ich daher ganz klar nicht empfehlen.

Bliebe nur die Frage: Ist das Besser oder schlechter für ihn?

Bliebe nur die Frage: Ist das Besser oder schlechter für ihn?