powersupply

- Registriert

- 10.04.2005

- Beiträge

- 18.835

- Ort

- Zentrales_Baden-Württemberg

- Beruf

- Instandhalter

Und noch einer...

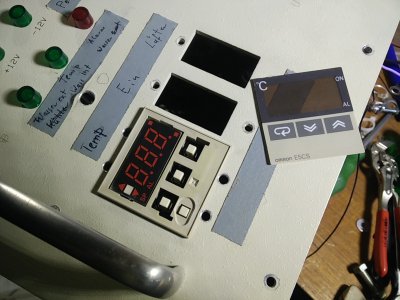

Dann wurde noch ein Temperaturregler dazu auserkoren mir, umschaltbar diverse Temperaturen im Gerät anzuzeigen.

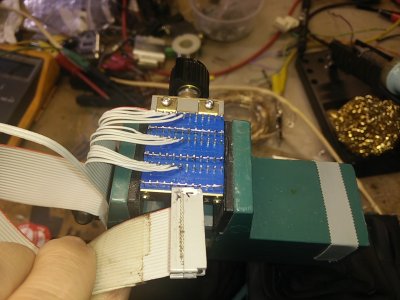

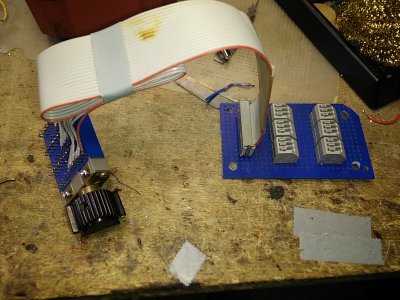

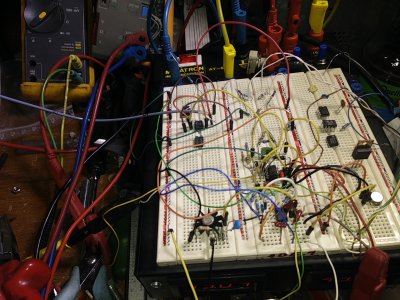

Natürlich kam ich erst nach diversen Vorarbeiten wie Stufenschalter nebst einer Zwischenplatine vorbereiten die Idee, dass ich den Regler auch mal richtig testen sollte. Das Ergebnis war, dass sowie eine LED mit nur 2mA den Ausgang belastete hat das Ding angefangen zu spinnen

Zum Glück musste nur eine Elkokur durchgeführt werden. Aber so ist halt wieder ein Tag rum.

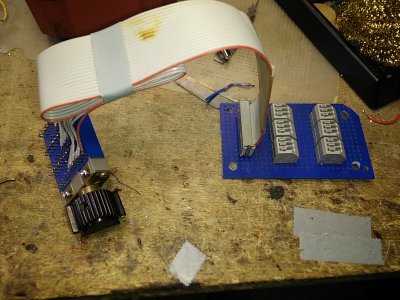

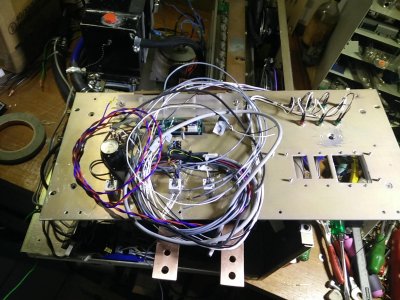

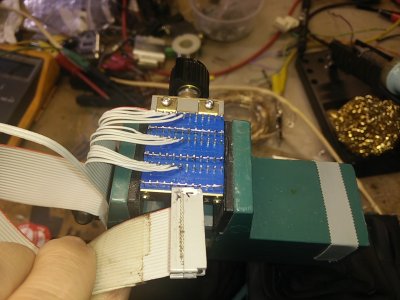

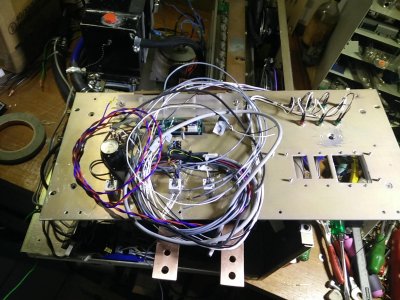

Dann war irgendwann der Zeitpunkt da an dem die Frontplatte Gestalt annehmen musste und vorverdrahtet werden konnte

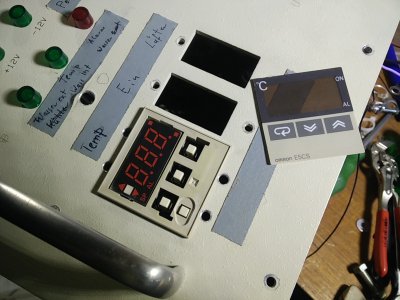

Dann konnte ich nun endlich auch den Regler der hier zwar nur Anzeigefunktion hat, aber dennoch wichtig ist weil über den Alarmausgang die Senke abgeschaltet werden soll, final in die Frontplatte eingebaut werden.

Dachte ich...

Womit kleb ich den Scheiß jetzt wieder drauf. Am Wochenende.

Hab dann doch noch einen alten, gut abgelagerten Epoxydkleber gefunden dessen Härter schon eine seeeeh teigige Konsistenz hatte Also musste erst ein Versuch klären ob das überhaupt noch etwas wird...

Dann hab ich noch die Stromschienen die aus dem Gehäuse herausstehen saubergeschliffen. Wenn mir jemand eine günstige Möglichkeit zum Vernickeln weis her damit.

PS

Dann wurde noch ein Temperaturregler dazu auserkoren mir, umschaltbar diverse Temperaturen im Gerät anzuzeigen.

Natürlich kam ich erst nach diversen Vorarbeiten wie Stufenschalter nebst einer Zwischenplatine vorbereiten die Idee, dass ich den Regler auch mal richtig testen sollte. Das Ergebnis war, dass sowie eine LED mit nur 2mA den Ausgang belastete hat das Ding angefangen zu spinnen

Zum Glück musste nur eine Elkokur durchgeführt werden. Aber so ist halt wieder ein Tag rum.

Dann war irgendwann der Zeitpunkt da an dem die Frontplatte Gestalt annehmen musste und vorverdrahtet werden konnte

Dann konnte ich nun endlich auch den Regler der hier zwar nur Anzeigefunktion hat, aber dennoch wichtig ist weil über den Alarmausgang die Senke abgeschaltet werden soll, final in die Frontplatte eingebaut werden.

Dachte ich...

Womit kleb ich den Scheiß jetzt wieder drauf. Am Wochenende.

Hab dann doch noch einen alten, gut abgelagerten Epoxydkleber gefunden dessen Härter schon eine seeeeh teigige Konsistenz hatte Also musste erst ein Versuch klären ob das überhaupt noch etwas wird...

Dann hab ich noch die Stromschienen die aus dem Gehäuse herausstehen saubergeschliffen. Wenn mir jemand eine günstige Möglichkeit zum Vernickeln weis her damit.

PS

.

.